A automação está a transformar a forma como a carne cultivada é produzida, oferecendo um caminho claro para a redução de custos e a ampliação da produção. Embora os métodos manuais sejam adequados para investigação em pequena escala, tornam-se ineficientes e dispendiosos em volumes maiores. Os sistemas automatizados, apesar dos custos iniciais mais elevados, reduzem significativamente as despesas contínuas, melhoram a eficiência e diminuem as exigências de mão-de-obra. Aqui está a principal conclusão:

- O bioprocessamento manual tem custos iniciais mais baixos, mas enfrenta dificuldades na escalabilidade, exigindo mais mão-de-obra e recursos.

- A automação requer um investimento substancial, mas proporciona economias a longo prazo, maior eficiência e qualidade consistente.

Para o mercado do Reino Unido, onde os custos de mão-de-obra e energia são elevados, a automação é a única opção viável para tornar a carne cultivada acessível - podendo reduzir os custos para cerca de £63 por quilograma, com potencial para cair ainda mais à medida que a tecnologia avança.Esta mudança é crítica para trazer carne cultivada para as prateleiras dos supermercados a preços competitivos.

Principais Fatores de Custo na Bioprocessamento de Carne Cultivada

A produção de carne cultivada é fortemente influenciada por três principais fatores de custo: mão de obra, biorreatores e meios de cultura celular. Juntos, esses fatores representam mais de 80% dos custos totais de produção [2]. Ao comparar sistemas manuais e automatizados, torna-se claro por que a automação é crítica para alcançar viabilidade comercial. Vamos dar uma olhada mais de perto em como cada um desses fatores é gerido em ambas as abordagens.

Custos de Mão de Obra e Pessoal

No bioprocessamento manual, a mão de obra é uma despesa constante e significativa. Os técnicos são responsáveis por monitorar parâmetros-chave como pH, temperatura, níveis de oxigênio e diferenciação celular. Eles também realizam tarefas como colheita e garantia de esterilidade, o que muitas vezes requer cobertura em múltiplos turnos. Para uma operação em grande escala que produz 540.000 kg anualmente, com um investimento de capital de £46 milhões, a mão de obra continua a ser um custo importante que deve ser abordado para alcançar retornos lucrativos [2].

A automação transforma esta dinâmica ao integrar sensores, controles digitais e IA para otimizar processos. Embora reduza a necessidade de supervisão manual constante, não elimina a necessidade de trabalhadores qualificados. Em vez disso, esses trabalhadores são redirecionados para funções mais estratégicas, como engenharia de bioprocessos e gestão de instalações, mudando o foco de monitoramento rotineiro para tarefas de alto valor [4].

Equipamento e Despesas de Capital

Métodos manuais dependem de ferramentas em pequena escala, como frascos de cultura de tecidos e placas de poços, que são impraticáveis para escalonamento. Para produzir apenas 1 kg de carne cultivada manualmente, seria necessário um volume de trabalho de 2.900 litros [5].Esta escala imensa torna a produção manual inadequada para operações comerciais.

Os biorreatores automatizados, por outro lado, melhoram vastamente a eficiência. Por exemplo, um Biorreator de Tanque Agitado precisa apenas de 570 litros para produzir 1 kg de carne, enquanto um Biorreator de Fibra Oca requer apenas 1,4 litros [5]. No entanto, essa eficiência tem um custo. A configuração de uma instalação automatizada em grande escala capaz de produzir 540.000 kg anualmente exige um investimento inicial significativo de cerca de £46 milhões [2]. Apesar deste custo inicial, a automação oferece benefícios como densidades celulares mais altas, rendimentos consistentes e menores áreas de instalação, todos essenciais para manter a competitividade de custos a longo prazo.

Consumíveis, Utilidades e Risco

Os meios de cultura celular representam a maior despesa contínua na produção de carne cultivada.Sistemas manuais, que muitas vezes operam como lotes abertos, têm dificuldade em optimizar o uso de meios e normalmente têm capacidades de reciclagem mínimas. Sistemas automatizados abordam esta questão ao incorporar tecnologias de reciclagem de meios. Estes sistemas retêm componentes valiosos como glicose e proteínas, enquanto removem produtos de resíduos que inibem o crescimento, como lactato e amónia [5]. Como resultado, instalações automatizadas podem produzir 1 kg de carne cultivada usando apenas 8 a 13 litros de meio, em comparação com 42 litros em configurações menos eficientes [1].

A contaminação é outra preocupação crítica. O manuseio manual aumenta o risco de falhas nos lotes devido a erros humanos. Sistemas automatizados, particularmente aqueles que utilizam biorreatores de uso único, reduzem significativamente os riscos de contaminação e diminuem a necessidade de procedimentos de limpeza extensivos [5]. A gestão de energia também beneficia da automação. Manter os 37°C necessários para o crescimento de células mamíferas torna-se muito mais eficiente com controlos digitais a gerir o aquecimento e o arrefecimento, em vez de depender de ajustes manuais [5].

Custos de Bioprocessamento Manual

O bioprocessamento manual depende de técnicas laboratoriais tradicionais, que apresentam altos custos contínuos, tornando-o inadequado para produção comercial em grande escala.

Fluxo de Trabalho e Custos Operacionais

No bioprocessamento manual, quase cada passo requer atenção prática. Os técnicos devem preparar meios de cultura celular, monitorizar a saúde e características das células, transferir células entre recipientes e garantir que as condições estéreis sejam mantidas. Este processo exige uma equipa altamente qualificada, incluindo engenheiros de operações, microbiologistas e cientistas, o que aumenta significativamente os custos de mão-de-obra. A dependência de forças de trabalho manuais eleva as despesas operacionais, especialmente dada a necessidade de pessoal constante.

As ineficiências dos métodos manuais aumentam ainda mais o custo. Por exemplo, a dependência de sistemas de cultura plana, como frascos e placas de poços, limita a capacidade de alcançar as altas densidades celulares essenciais para uma produção eficiente em termos de custos. Esta configuração não só desperdiça mão de obra, mas também leva a um uso excessivo de meio, agravando o problema.

Essas ineficiências criam naturalmente desafios ao tentar aumentar a produção.

Desafios de Escala

A escalabilidade dos métodos de bioprocessamento manuais apresenta um obstáculo significativo. Como esses processos são intensivos em mão de obra, aumentar a escala significa aumentar proporcionalmente a mão de obra, o espaço de trabalho e o risco de contaminação. Este aumento linear de custos tem sido referido como um "gargalo", destacando a necessidade urgente de mudar de técnicas manuais para sistemas automatizados para garantir a viabilidade financeira [5].

Além disso, o manuseio manual introduz variabilidade e um maior risco de contaminação, o que, por sua vez, requer medidas de garantia de qualidade dispendiosas. Esta variabilidade torna difícil produzir consistentemente a qualidade uniforme que os consumidores esperam [5].

Custos do Processo Manual: Prós e Contras

Abaixo está um resumo das principais vantagens e desvantagens do bioprocessamento manual:

| Característica | Vantagens | Desvantagens |

|---|---|---|

| Investimento Inicial | Custos iniciais mais baixos utilizando equipamento de laboratório padrão | Requer espaço substancial de incubadora para escalonamento |

| Requisitos de Trabalho | Utiliza a experiência e protocolos existentes no laboratório | Altos custos contínuos; exige pessoal 24/7 |

| Escalabilidade | Efetivo para pesquisa e pequenos lotes piloto | Limitado pela área de superfície em frascos; os custos aumentam linearmente |

| Consistência | Permite flexibilidade para mudanças experimentais | Propenso a erro humano e qualidade inconsistente |

| Risco de Contaminação | Mais fácil de gerir em pequena escala | Aumento do risco com manuseio aberto e transferências manuais |

| Eficiência dos Meios | Processos de lote simples | Pobre reciclagem de meios, levando a maior desperdício |

| Eficiência de Espaço | Espaço mínimo necessário para pequenas operações | Requer um espaço físico extenso à medida que a escala aumenta |

A questão central do bioprocessamento manual reside na sua incapacidade de proporcionar as economias de escala necessárias para o sucesso comercial.Embora continue a ser uma ferramenta valiosa para pesquisa e desenvolvimento, alcançar carne cultivada acessível para os consumidores do Reino Unido dependerá da transição para sistemas automatizados, que podem reduzir significativamente os custos de produção por quilograma.

Custos de Bioprocessamento Automatizado

A automação está a transformar a economia da produção de carne cultivada, abordando os desafios dos métodos manuais. Embora o investimento inicial em bioprocessamento automatizado seja substancial, oferece economias significativas a longo prazo e permite a fabricação em grande escala.

Tecnologias e Requisitos de Investimento

Sistemas automatizados substituem frascos de cultura de tecidos manuais por biorreatores industriais que são controlados por computador, garantindo precisão e eficiência. As principais tecnologias incluem Biorreatores de Tanque Agitado (STRs), Biorreatores de Fibra Oca (HFBs), e Biorreatores de Cama Empacotada (PBBs).Estes sistemas avançados gerem a entrega de nutrientes e a remoção de resíduos através de monitorização digital, reduzindo a necessidade de intervenção manual [5].

Os biorreatores de uso único (SUBs) estão a ganhar popularidade para vasos de até 2.000 litros. Estes sistemas descartáveis eliminam a necessidade de procedimentos de limpeza que consomem muito tempo entre lotes, reduzindo o tempo de inatividade e os riscos de contaminação. No entanto, eles apresentam custos operacionais mais elevados por lote [5]. Por exemplo, uma instalação que visa produzir 540.000 kg anualmente pode exigir um investimento inicial de aproximadamente £60 milhões [2].

Além dos biorreatores, as instalações automatizadas dependem de trens de sementes - um processo de transferência de células para reatores progressivamente maiores - e sistemas de aeração sofisticados para atender às altas demandas de oxigénio das culturas celulares.Ferramentas de garantia de qualidade digital monitorizam continuamente fatores como a viabilidade celular e o conteúdo de proteínas, garantindo resultados consistentes [5] .

Eficiência Laboral e Melhorias de Rendimento

A automação reduz significativamente a necessidade de trabalho manual, ao mesmo tempo que melhora a consistência e a qualidade do produto final. Como explica Scott J. Allan da Universidade de Bath:

"Para tornar a produção de carne cultivada financeiramente viável, será necessário utilizar um processo de produção menos intensivo em mão-de-obra manual e mais automatizado e eficiente do que a cultura de tecidos em escala laboratorial, na forma de um bioprocesso." [5]

Ao minimizar a necessidade de pessoal disponível 24 horas por dia, a automação reduz os custos laborais e melhora a reprodutibilidade. O manuseio manual muitas vezes introduz variações e aumenta o risco de falhas de lote, mas os sistemas automatizados mitigam esses problemas.

Os ganhos de eficiência são impressionantes. STRs automatizados alcançam densidades celulares entre 1,9 × 10⁵ e 2 × 10⁶ células por mililitro, enquanto HFBs avançados atingem densidades de 10⁸ a 10⁹ células por mililitro. Para colocar isso em perspectiva, um HFB avançado requer apenas 1,4 litros de volume de trabalho para produzir a mesma saída que 2.900 litros com métodos manuais - mais de 2.000 vezes mais eficiente [5].

Esses avanços não apenas aumentam a produtividade, mas também tornam a escalabilidade das operações mais viável, estabelecendo as bases para a sustentabilidade econômica.

Escalabilidade e Economias a Longo Prazo

Uma das principais vantagens da automação é a sua capacidade de espalhar altos custos de capital por volumes de produção maiores, reduzindo o custo por quilograma à medida que as instalações aumentam. Em plena capacidade, instalações de grande escala poderiam alcançar um custo por atacado de aproximadamente £63 por kg para carne cultivada [2].Embora isso ainda seja mais alto do que os preços da carne convencional, representa uma melhoria significativa em relação aos métodos manuais em pequena escala.

Os principais contribuintes para os custos - meio de cultura celular, biorreatores e mão de obra - representam mais de 80% das despesas totais de produção [2]. A automação aborda esses fatores ao reduzir a intensidade de mão de obra e melhorar a eficiência dos biorreatores. Com o tempo, a produção contínua, a redução de desperdícios e a integração de fontes de energia renováveis diminuem ainda mais os custos operacionais.

A tabela abaixo compara a eficiência e a escalabilidade de várias tecnologias de biorreatores:

| Tipo de Biorreator | Densidade Celular Atingível (células/mL) | Volume de Trabalho para 1kg de Carne | Eficiência Relativa |

|---|---|---|---|

| Frascos de Cultura de Tecidos (Manual) | ~1.0 × 10⁵ | 2,900 L | Base |

| Bioreatores de Tanque Agitado (STR) | 1.9 × 10⁵ – 2.0 × 10⁶ | 570 L | ~5× mais eficientes |

| Bioreatores de Cama Empacotada (PBB) | 2.93 × 10⁶ | 110 L | ~26× mais eficientes |

| Bioreatores de Fibra Oca (HFB) | 10⁸ – 10⁹ | 1.4 L | Mais de 2,000× mais eficientes |

A transição para a automação está a transformar a economia de produção. Embora os custos iniciais sejam elevados, os benefícios a longo prazo tornam o bioprocessamento automatizado o caminho mais prático para fornecer carne cultivada a preços competitivos para os consumidores do Reino Unido. Esta mudança é essencial para tornar a carne cultivada uma opção atraente para os compradores no Reino Unido.

sbb-itb-c323ed3

Comparação de Custos: Bioprocessamento Manual vs Automatizado

Comparação de Custos de Bioprocessamento Manual vs Automatizado para Produção de Carne Cultivada

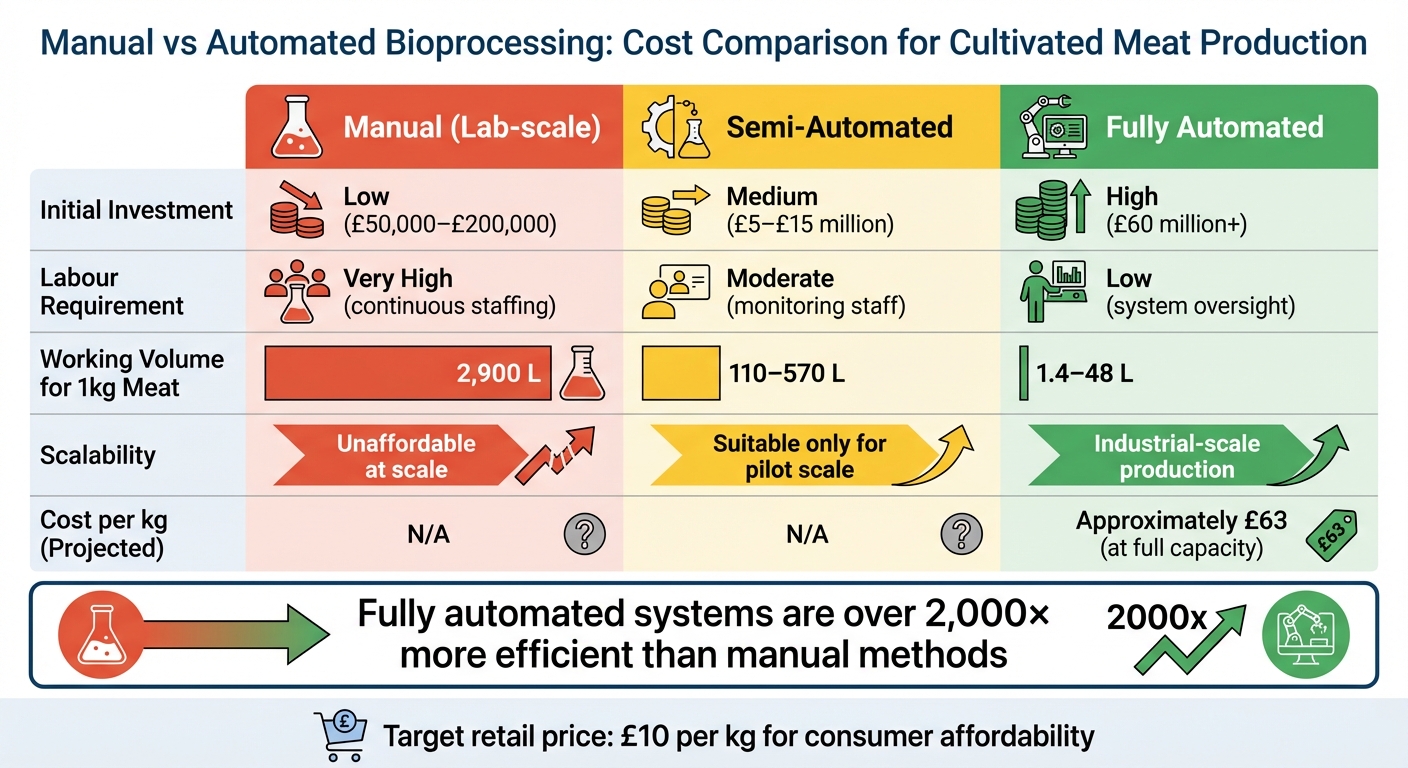

Esta seção explora a economia do bioprocessamento manual e automatizado, examinando como os custos evoluem ao longo do tempo e em diferentes escalas de produção.

Dinamicas de Custo a Curto Prazo vs Longo Prazo

A curto prazo, o bioprocessamento manual tem uma clara vantagem de custo devido ao seu menor investimento inicial. Equipamentos básicos como frascos de cultura de tecidos, incubadoras padrão e suprimentos gerais de laboratório são suficientes na fase de pesquisa, evitando a necessidade de instalações caras.

No entanto, a escalabilidade apresenta uma história muito diferente. Os métodos manuais rapidamente se tornam intensivos em mão de obra e caros. Para produzir apenas 1 kg de produto manualmente, são necessários aproximadamente 2.900 litros de frascos - um processo que exige uma quantidade significativa de pessoal e recursos [5].

Por outro lado, os sistemas automatizados têm um custo inicial elevado, mas oferecem economias substanciais a longo prazo. Estes sistemas reduzem os custos de mão-de-obra, melhoram a consistência do rendimento e mantêm a qualidade. Por exemplo, uma instalação totalmente automatizada capaz de produzir 540.000 kg anualmente pode exigir um investimento inicial de cerca de £60 milhões. No entanto, pode alcançar custos de atacado de aproximadamente £63 por quilograma [2]. À medida que a produção aumenta, os altos custos fixos são distribuídos por mais unidades, reduzindo significativamente o custo por quilograma.

Essas dinâmicas de custo são particularmente pronunciadas ao considerar o mercado do Reino Unido.

Fatores de Custo Específicos do Reino Unido

No Reino Unido, onde os custos de mão-de-obra são elevados, a automação torna-se ainda mais atraente. O processamento biológico manual depende fortemente de técnicos qualificados, e o monitoramento contínuo necessário em grande escala aumenta o fardo financeiro. Os custos de energia também desempenham um papel, uma vez que os bioreatores devem manter uma temperatura constante de 37°C [5].

Os meios de crescimento são outra despesa significativa na produção de carne cultivada. Juntamente com os bioreatores e a mão-de-obra, representam mais de 80% dos custos totais de produção [2]. Para alcançar preços competitivos - cerca de £10 por quilograma - os fatores de crescimento e as proteínas recombinantes precisam ser reduzidos a apenas 10% das despesas totais, o que equivale a aproximadamente £1 por quilograma de carne [1]. Este objetivo de eficiência requer o uso de apenas 8 a 13 litros de meio por quilograma de carne cultivada [1].

Cenários de Custo: Manual, Semi-Automático e Totalmente Automático

A tabela abaixo destaca os principais fatores de custo para diferentes abordagens de produção:

| Abordagem de Produção | Investimento Inicial | Requisito de Mão de Obra | Volume de Trabalho para 1kg de Carne | Escalabilidade | Custo por kg (Projetado) |

|---|---|---|---|---|---|

| Manual (Escala de Laboratório) | Baixo (£50,000–£200,000) | Muito Alto (equipe contínua) | 2,900 L | Inacessível em grande escala | N/A |

| Semi-Automático | Médio (£5–£15 milhões) | Moderado (equipe de monitoramento) | 110–570 L | Apenas adequado para escala piloto | N/A |

| Totalmente Automático | Alto (£60 milhões+) | Baixo (supervisão do sistema) | 1.4–48 L | Produção em escala industrial | Aproximadamente £63 (a plena capacidade) |

Para comparação, uma pequena instalação manual pode custar cerca de £100,000 para ser estabelecida, mas não consegue alcançar uma produção em larga escala acessível. Instalações semi-automatizadas, como aquelas que utilizam biorreatores de leito empacotado, reduzem significativamente o volume de trabalho - para tão pouco quanto 110 litros por quilograma. No entanto, ainda requerem uma considerável entrada de mão de obra [5]. Sistemas totalmente automatizados, como aqueles que empregam biorreatores de fibra oca, alcançam uma eficiência incomparável, exigindo apenas cerca de 1.4 litros por quilograma - tornando-os mais de 2,000 vezes mais eficientes do que instalações manuais [5].

Estes cenários demonstram claramente porque a automação é crítica para escalar a produção e alcançar preços acessíveis, abrindo caminho para opções de carne cultivada mais acessíveis no mercado do Reino Unido.

O que a Automação Significa para os Consumidores

A automação não está apenas a remodelar os métodos de produção - está a mudar a forma como os consumidores experienciam e acedem à carne cultivada.

Fazendo a Carne Cultivada Acessível e Acessível

A transição de processamento biológico manual para automatizado é uma mudança de jogo para trazer carne cultivada às mesas do Reino Unido. Alcançar um preço de cerca de £10 por quilograma é crítico para tornar esta opção uma escolha regular para os consumidores, e a automação é a chave para chegar lá [1].

Aqui está o porquê: a automação reduz significativamente os custos de produção.Por exemplo, a fermentação de precisão automatizada pode reduzir o custo de certas proteínas recombinantes em impressionantes 99% [1]. Da mesma forma, pesquisas mostram que um meio de células-tronco comumente utilizado pode ser produzido por 97% menos do que seu preço comercial atual [4]. Aumentar a escala com biorreatores industriais - aqueles enormes tanques que contêm 20.000 litros ou mais - reduz ainda mais os custos e torna a produção em grande escala viável [3]. Além da acessibilidade, a automação também garante produtos confiáveis e seguros, o que aumenta a confiança do consumidor.

Construindo Confiança Através da Consistência e Segurança

A automação não apenas torna a carne cultivada mais barata - torna-a melhor. Sistemas de bioprocessamento automatizados utilizam ferramentas avançadas como sensores integrados e aprendizado de máquina para manter um controle constante sobre fatores críticos, como níveis de pH, metabólitos e biomassa [4].Este nível de precisão garante que cada lote atenda a padrões de qualidade consistentes, o que é muito mais difícil de alcançar com métodos manuais.

Outra grande vantagem é a segurança. A fermentação de precisão automatizada cria um ambiente de produção livre de patógenos, removendo riscos associados a contaminantes de origem animal [1]. Sistemas fechados e automatizados mantêm condições assépticas rigorosas de grau alimentício, reduzindo as chances de contaminação ou falha do lote [3]. Um exemplo notável desse progresso ocorreu no início de 2023, quando GOOD Meat recebeu aprovação regulatória em Singapura para vender frango cultivado feito com meios sem soro - um marco que destaca como a automação pode aumentar a produção sem comprometer a segurança [4].

Ajudar os Consumidores a Compreender o Impacto da Automação

À medida que a automação reduz custos e melhora a qualidade, plataformas como

Conclusão

A diferença de custo entre o bioprocessamento manual e automatizado é impressionante. Os métodos manuais simplesmente não conseguem escalar para igualar a competitividade de preços da carne convencional.

Mais de 80% dos custos de produção estão ligados a três fatores-chave, e sem automação, essas despesas permanecem incontroláveis [2].

A automação muda fundamentalmente a economia da produção. Por exemplo, instalações de grande escala equipadas com biorreatores de 20.000 litros ou mais podem reduzir os custos por atacado para cerca de £48 por quilograma, conforme mencionado anteriormente [2]. Uma redução dramática de 99% no custo de proteínas recombinantes, em comparação com a produção biofarmacêutica tradicional, é um passo crítico [1]. Além disso, alcançar uma eficiência de meio de 8 a 13 litros por quilograma de carne - muito abaixo dos 42 litros exigidos por sistemas menos eficientes - é outro fator transformador [1].

Esses avanços tecnológicos impactam diretamente o preço ao consumidor e a consistência do produto.Para os compradores no Reino Unido, isso significa que a carne cultivada pode passar de uma novidade cara para uma opção acessível e do dia a dia. Em vez de um hambúrguer de £18 que desencoraja a adoção generalizada, a automação torna possível oferecer produtos que se encaixam confortavelmente nos orçamentos semanais de compras [2]. Além da acessibilidade, os sistemas automatizados também garantem qualidade consistente, segurança aprimorada e uma cadeia de suprimentos estável - fatores que são cruciais para conquistar a confiança do consumidor.

É aqui que

FAQs

Como é que a automação reduz os custos na produção de carne cultivada ao longo do tempo?

A automação tem o potencial de reduzir drasticamente os custos laborais associados à produção de carne cultivada. Atualmente, o trabalho representa cerca de 30% dos custos de produção, mas a automação pode reduzir isso em até 20%. Ao otimizar processos e permitir que biorreatores produzam maiores quantidades, a automação ajuda a distribuir os custos fixos por volumes de produção mais elevados. Isso, por sua vez, reduz o custo por quilograma de carne cultivada ao longo do tempo.

Para os produtores, esses avanços não apenas melhoram a eficiência de custos - eles também abrem caminho para escalar operações para atender à crescente demanda. À medida que a automação continua a evoluir, desempenha um papel crítico em tornar a carne cultivada uma opção mais acessível e económica em comparação com a carne tradicional.

Como é que a automação torna o uso de meios de cultura celular mais eficiente?

A automação desempenha um papel fundamental na melhoria da eficiência do uso de meios de cultura celular através da utilização de biorreatores de fluxo contínuo e sistemas de dosagem precisos. Estas ferramentas avançadas permitem alcançar densidades celulares mais elevadas, mantendo o desperdício ao mínimo, o que significa que é necessário significativamente menos meio.

Esta abordagem optimizada pode levar a uma redução nos custos dos meios de até 20%, reduzindo as despesas para cerca de £0.63 por litro. Ao fazer um melhor uso dos recursos, a automação não só ajuda a cortar custos, mas também incentiva práticas de produção mais sustentáveis na indústria da carne cultivada.

Por que é que a automação é importante para escalar a produção de carne cultivada no Reino Unido?

A automação está a transformar a forma como a carne cultivada é produzida, tornando o processo mais eficiente e acessível.Passos intensivos em mão de obra, que muitas vezes representam cerca de 30% dos custos de produção, podem ver uma redução de até 20% com a automação. Isso não só reduz despesas, mas também apoia o uso de biorreatores maiores e de fluxo contínuo - fundamentais para alcançar as economias de escala necessárias para reduzir preços e tornar a carne cultivada mais acessível em todo o Reino Unido.

Ao integrar a automação, os produtores podem aumentar as operações para atender à crescente demanda, garantindo ao mesmo tempo qualidade consistente. Isso abre caminho para uma alternativa mais sustentável e amplamente disponível à carne tradicional.